一、落地油處理設備

本項目將采用新的改進后常減壓工藝。本方案在原有經典的常減壓流程的基礎上,針對適用于原油分離汽油、柴油、重柴油、以及基礎油氣象裂解制取柴油的產品要求。用油制取柴油工藝,經過工藝模擬計算以及換熱器、塔內件等設備的選型、水力學核算、并此基礎上進行換熱器、塔體、塔內件等設備的制造。

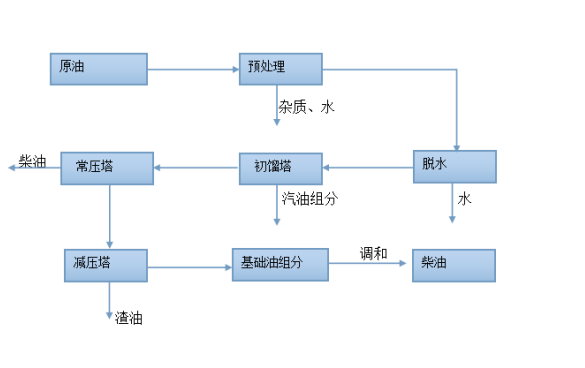

二、流程簡述

原油經過前期處理,除去雜質與一部分水,泵入脫水釜內,升溫,加熱。經過加熱后脫出水分及少量輕組分。釜內物料泵體輸送到加熱器內,繼續升溫。隨著溫度升高,油氣進入初餾塔內,進行汽油組分分離。塔頂為汽油組分,經過冷凝,回收。塔底組分繼續加熱后,進入常壓塔,塔頂為輕柴油,測線為柴油組分,分別經行冷卻后,送入儲存罐。常壓塔底物料經過再次加熱后,進入減壓塔,減壓塔頂部為輕質組分基礎油,塔中測線部分為基礎油。可進行調和后儲存。渣油進入渣油罐體。

三、工藝設計優勢

1、準確的工藝模擬計算,為整個工藝的分離效率和優化設計提供了良好的保證;

2、換熱網絡的優化,系統能耗較低;將產品的熱量大化的回收利用,正常開工以后,原料加熱所需熱量均由產品換熱提供。豐富的熱力學數據和多年實驗室的實驗數據積累,如汽液平衡數據、材質的腐蝕機理;

3、高效塔內件的使用,為分離效率提供了保證;如分離塔,根據物料的粘稠度的因素,在進料口下方采用通量大,抗堵能力強的填料。上方采用分離效率高的填料,保證產品的氣味,顏色,以及其他理性指標要求;

4、各塔壓力和溫度的控制,保證了產品的質量和回收率;

5、專業落地油處理設備多個分離工程經驗的設計和開車經驗(提供開車指導并進行培訓等服務)。

四、設計要求

經過本工藝生產裂解柴油,要求產品出油率達到80%以上(客戶原料水雜≤ 1%) ,且分餾后柴油的餾程達到國標餾程。

五、工藝流程